(März 2018) Nach einigen Sachen, die mein kleiner Laserplotter v2 gelasert hat (Schilder, Folienzuschnitte, Aufkleber, Schlüsselanhänger…) las ich in der make von einem günstigem Laserplotter, der auch Kunststoffe und Holz bis ~6mm Stärke schneiden kann. Das würde gut in meinen Maschinenpark passen und wieder viele neue Möglichkeiten schaffen. Das Teil hat eine ungeschützte 2,5W-Laserdiode, bei der leider schon ein paar Millisekunden „Strahl direkt ins Auge“ ausreichen um bleibende Schäden an der Netzhaut zu verursachen. Es gibt zwar mittlerweile Netzhautzellen, die aus eigenen Stammzellen gezüchtet werden können – aber darauf möchte ich nicht vertrauen deshalb bekommt mein Laser noch ein Gehäuse mit Schutzschalter.

Das vorgestellte Gerät ist zwar günstig, es fehlen aber einige Features, die ich gerne hätte. Der Preis des vorgestellten eleksmaker liegt je nach dem, welche Leistung man möchte bei ~250€, + evtl. Zoll. Der Aufbau ist aber so simpel, dass man das auch gut selbst bauen kann. Nach etwas Recherche findet man auch ähnliche Eigenbauten bei intructables usw..

Die Steuerung ist quasi identisch mit dem alten Laserplotter, ich werde aber eine neuere Version der GRBL-Firmware verwenden, die noch ein paar Features mehr hat. ansonsten bleibt ein Arduino, zwei Schrittmotor-Treiber und Kleinteile aus der Elektronikkiste. Ich habe zwar eine fertige Platine bestellt, die baugleich mit der des Eleksmaker ist, aber ich weiss noch nicht ob die zum Einsatz kommt.

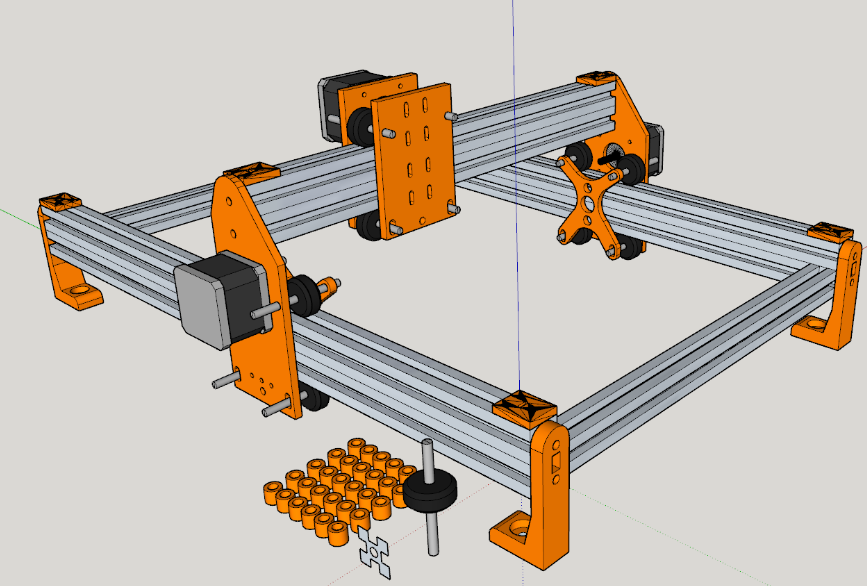

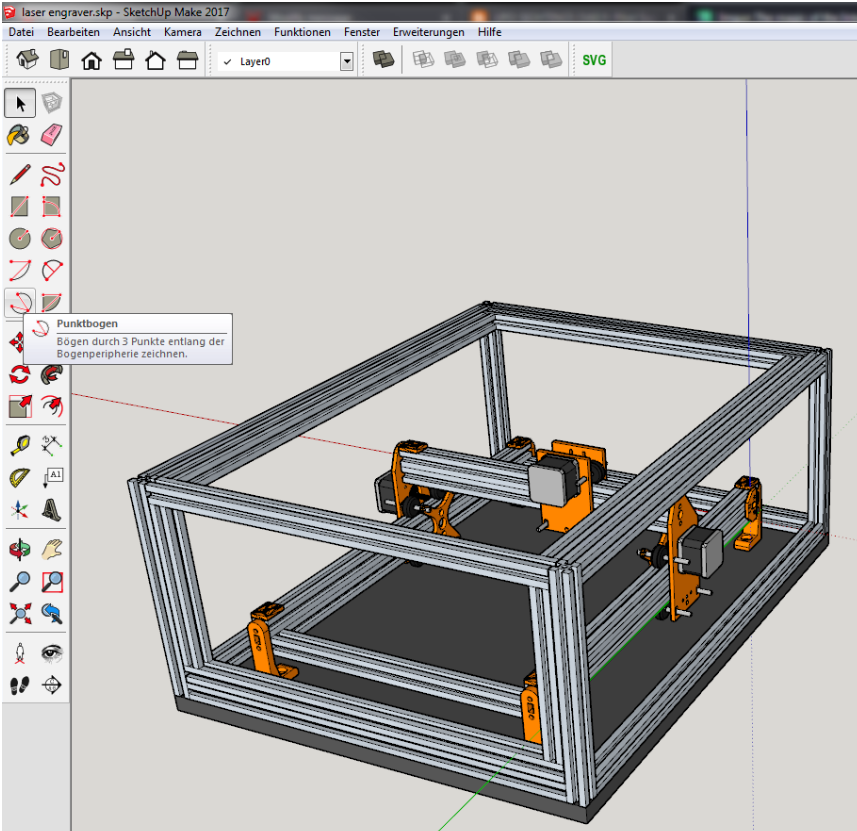

Als erstes habe ich das Teil in Sketchup gezeichnet um zu sehen ob es so funktioniert wie ich es mir dachte.

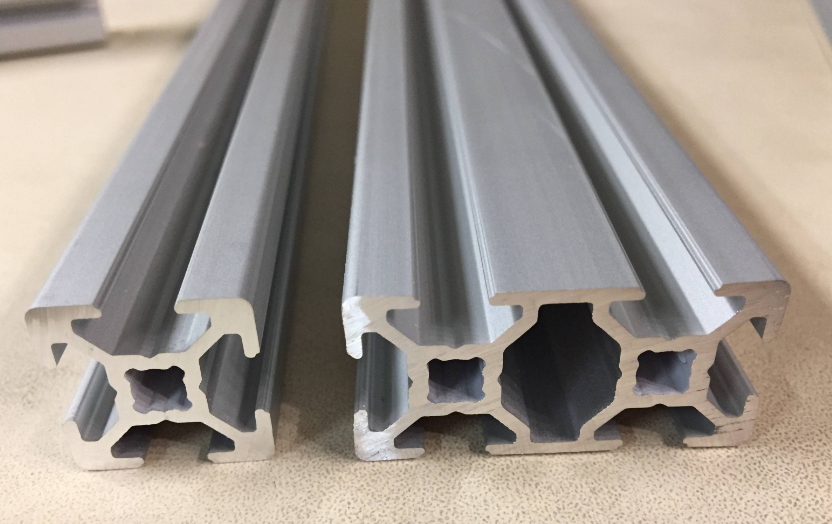

Dann ging es an die Materialbeschaffung und das grobe vorbereiten. Für den Rahmen hab ich 20×20 und 20×40 Aluminium-Profil mit 6mm Nut gewählt.

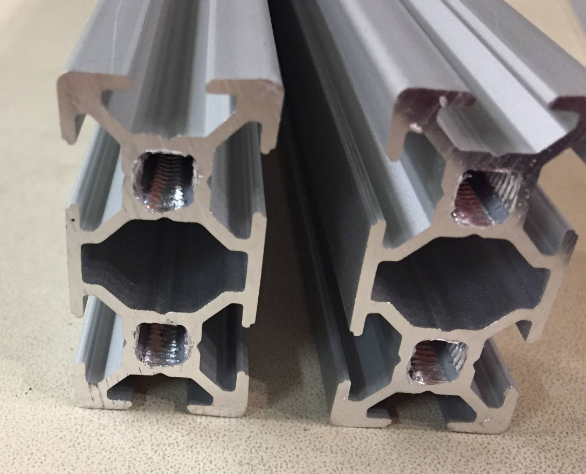

In die Enden der Profile wurden direkt M6-Gewinde geschnitten um sie später festschrauben zu können.

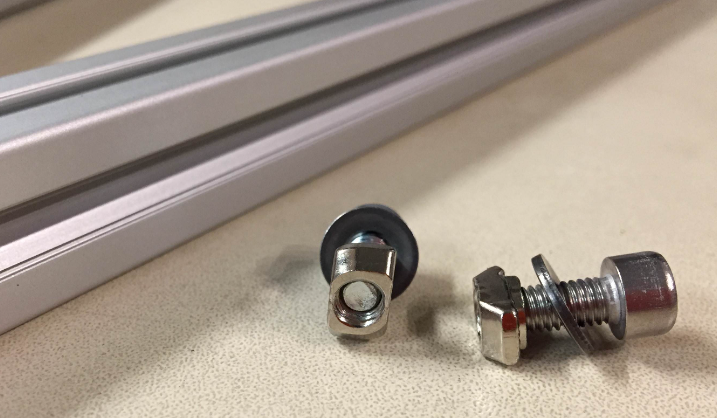

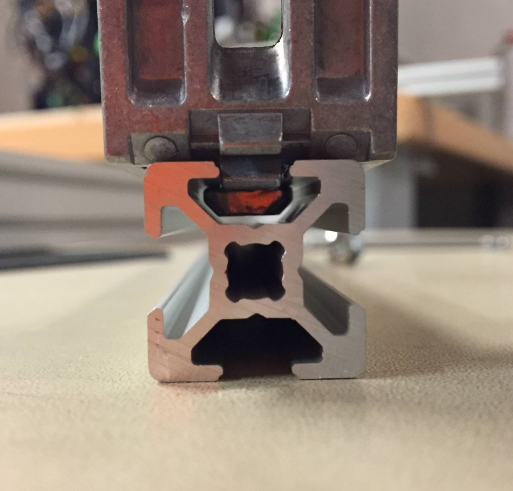

Bei den Alu-Profilen können einfach Hammermuttern in die Nut eingesetzt werden um Anbauteile zu montieren. Die Hammermuttern sehen so aus:

Mit Winkeln kann man die Profile sauber rechtwinklig und fest miteinander verschrauben, hier sieht man, wie die Hammermutter in der Nut sitzt und den Winkel fest an das Profil klemmt

Das fertige Eck sieht dann so aus:

Macht man das ganze 4 mal kommt am Ende ein schicker Rahmen dabei heraus, der schon mal sehr stabil wirkt.

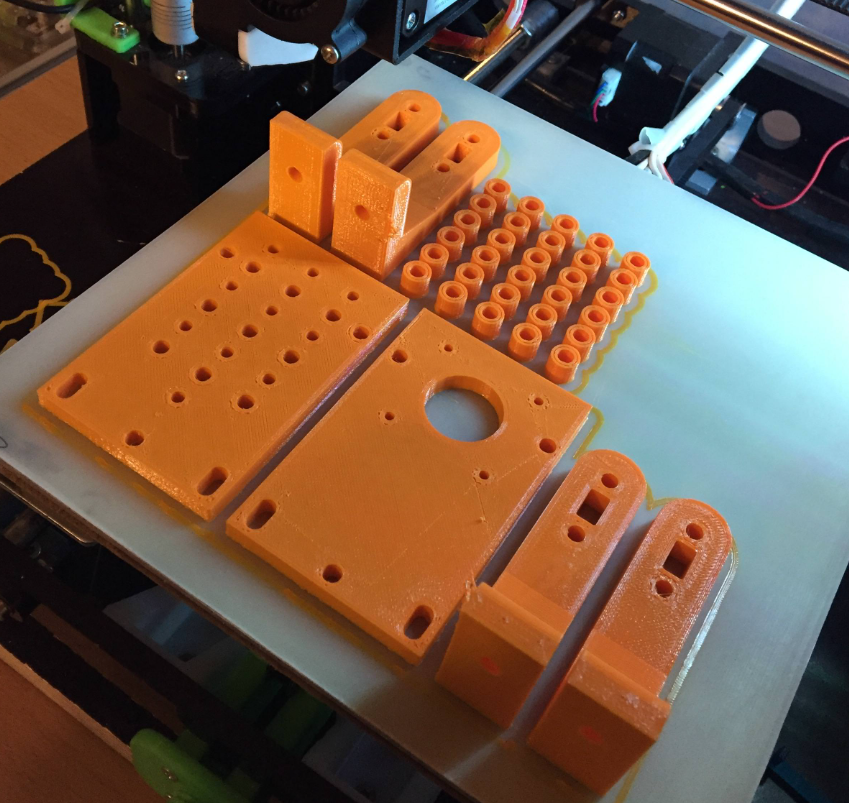

Hier sieht man auch schon Teile der Y-Achse, die mit dem 3D-Drucker gefertigt wurden. Hätte man schon einen derartigen Laserplotter, könnte man solche Teile auch direkt aus Plexiglas, Macrolon oder Acryl lasern. Der 3D-Drucker hatte ordentlich zu tun, alles was auf dem oberen Sketchup-Bild orange ist, muss gedruckt werden.

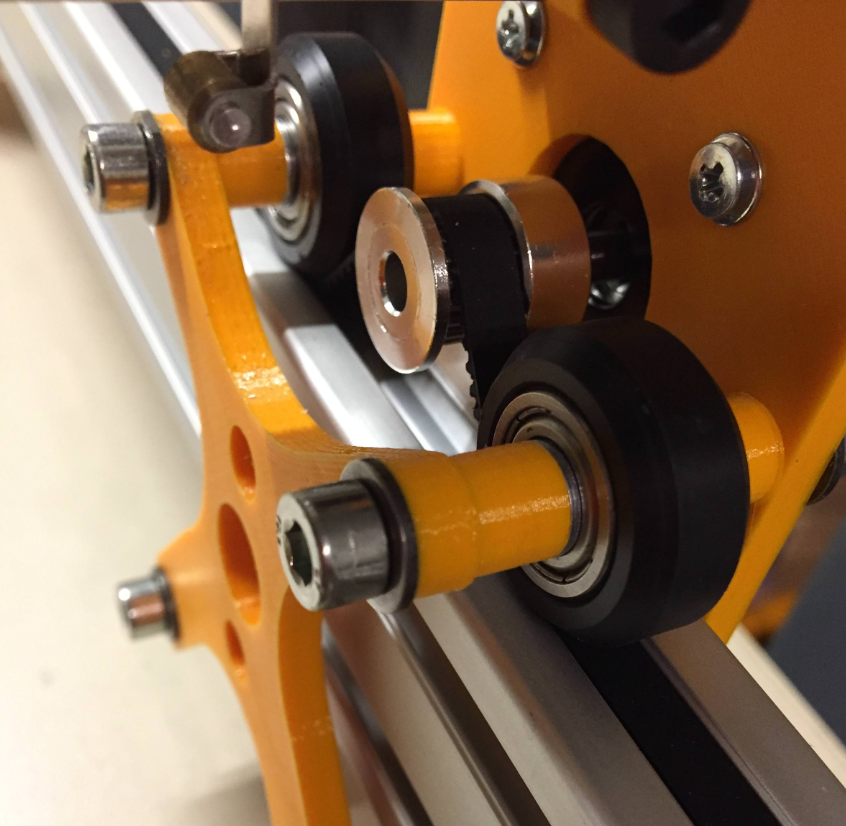

Um die X- und Y-Achse zu bewegen, werden in den gedruckten Teilen die Standard-NEMA17-Schrittmotoren eingebaut. NEMA17 ist die bei Schrittmotoren eine gängige Größe für Hobbyanwendungen wie 3D-Drucker, kleine Roboter, Plotter usw. und sie sind günstig zu bekommen. Auf die Wellen der Motoren kommen Riemenräder für die verwendeten GT2-Zahnriemen, die sich im Hobbybereich ebenfalls etabliert haben.

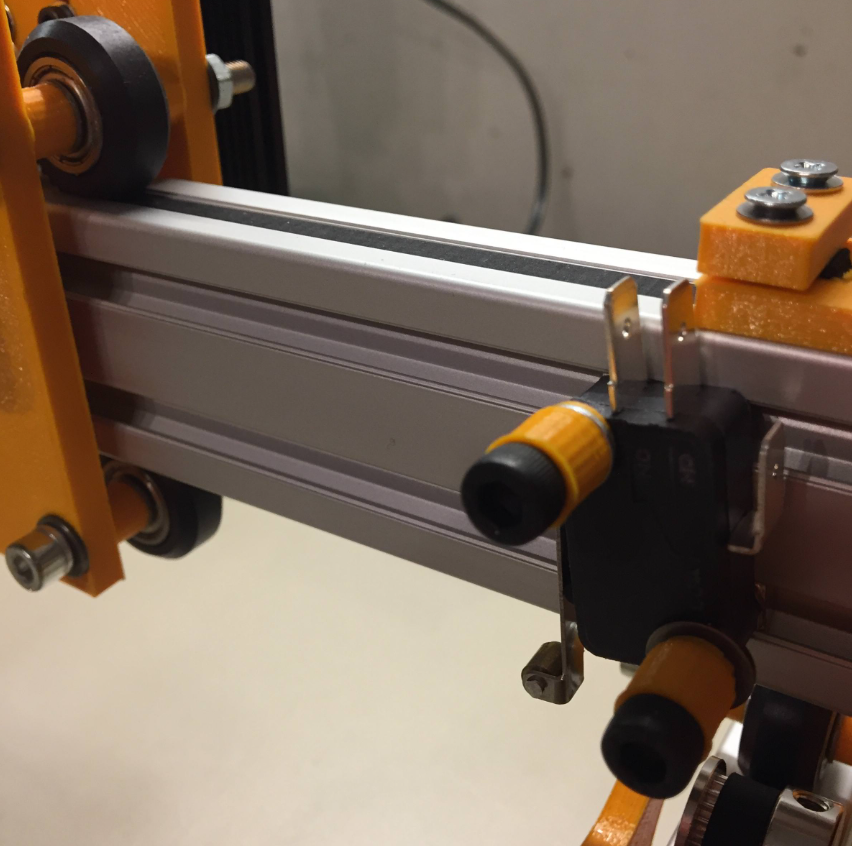

Die Zahnriemen selbst werden an den Enden der Profile mit dem einzigen 3D-Druckteil, das ich nicht selbst für dieses Projekt entworfen habe befestigt. Die kugelgelagerten Kunststoffrollen, die die Umlenkung zum Antriebsrad machen sind aus dem Duschkabinen- und Schiebetür-Schrank-Zubehör. Sie sind stabil, günstig und passen maßlich perfekt, da sie angefast sind, laufen sie auch sauber in der Mitte der Nut.

Endschalter hab ich auch mal provisorisch montiert. Mit den Endschaltern hat man immer einen definierten Startpunkt des Lasers. Ohne die Endschalter müsste man vor jedem Laservorgang die Achsen in die Ausgangsposition schieben.

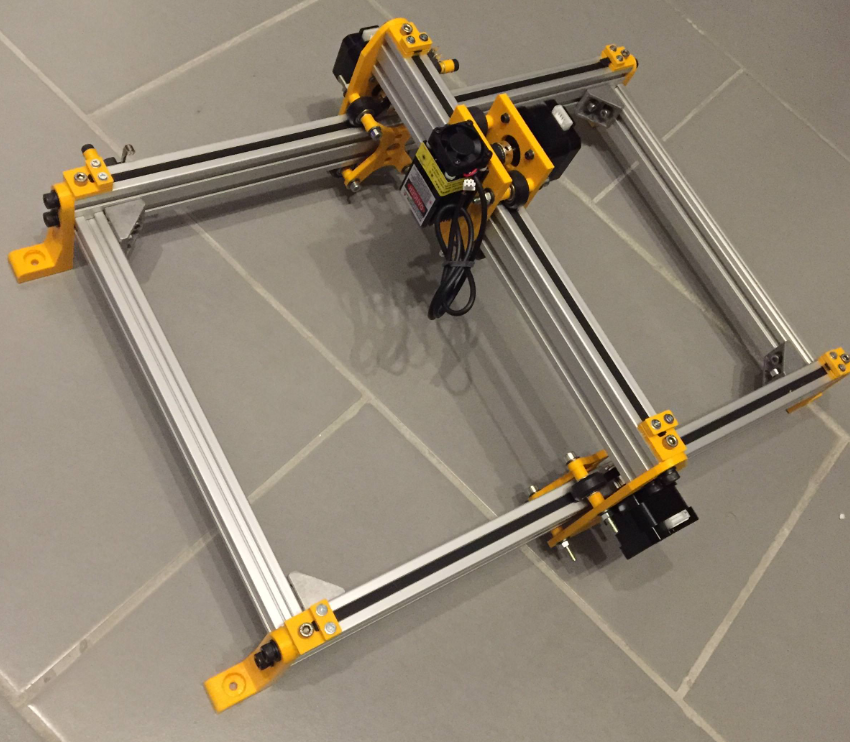

Komplett montiert sieht der Apparat schon mal nicht schlecht aus, finde ich. Erste Versuche mit Freiluftverdrahtung hab ich auch schon gemacht und die Bewegungen der Achsen laufen seht „smooth“ ab. Jetzt geht es noch ans Gehäuse bauen.

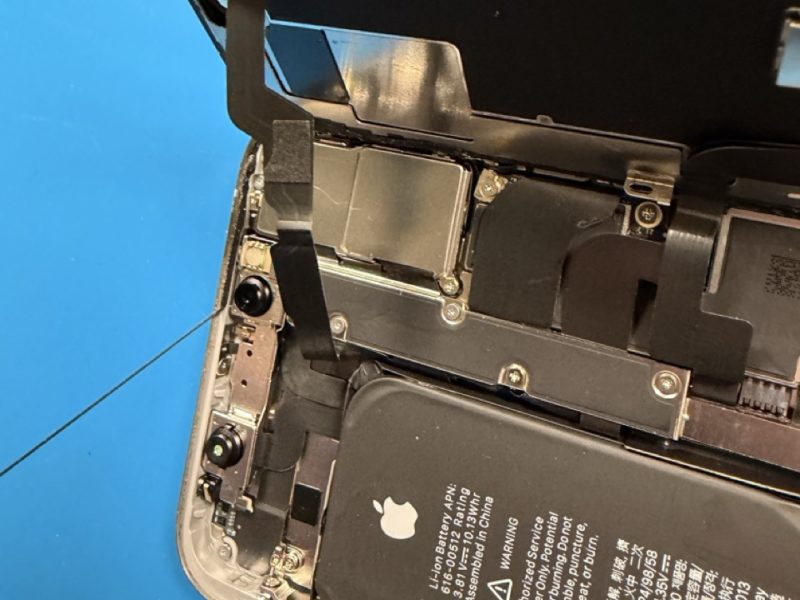

für einen ersten Test habe ich den Lasercutter v3 einigermaßen fertig zusammengebaut und verdrahtet. Um die Laserdiode anzusteuern ist der Arduino zu schwach und ich ich musste einer kleine Zusatzplatine mit einem MOSFET bauen. Auf dieser Zusatzplatine wird auch später die Sicherheitsschaltung integriert.

Bin schon mal zufrieden, darauf lässt sich aufbauen und es ist nicht mal Zeitraffer, sondern echte Geschwindigkeit.

20180418

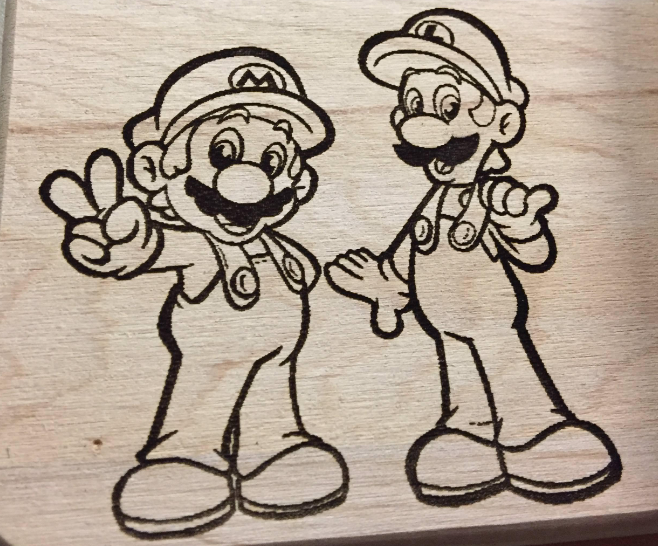

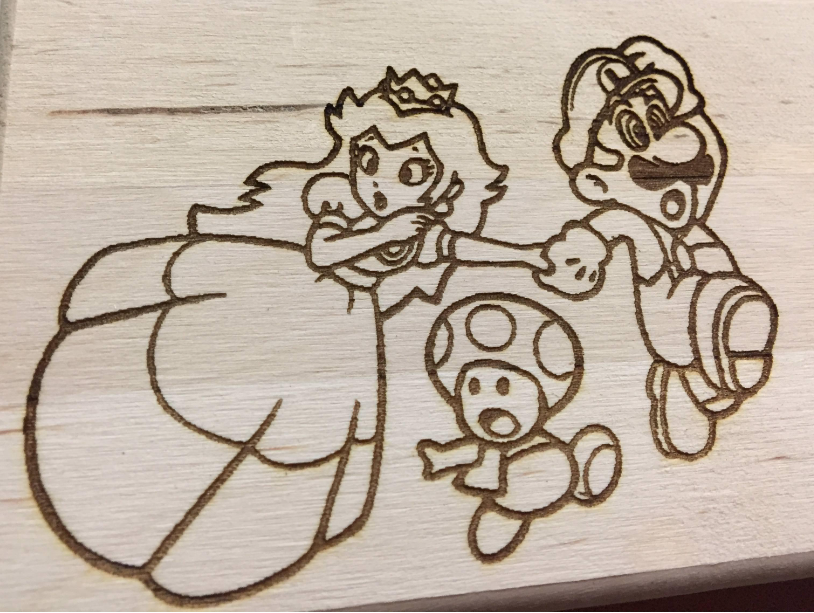

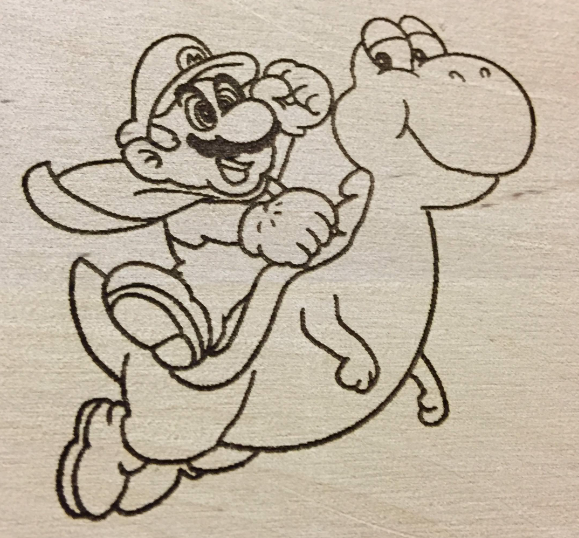

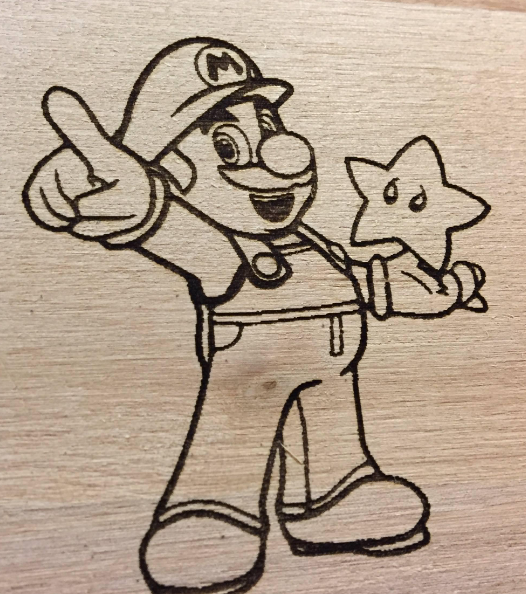

Nach einigen Tests habe ich meine erste richtige „Arbeit“ auf dem Laserplotter beendet.

ein paar Vesperbrettchen für eine Bekannte:

Detailbilder:

20181026

Endlich hatte ich mal Zeit ein Gehäuse für den Plotter zu entwerfen. Da kommt dann noch eine Abluftleitung und ein Sicherheitsschalter dran um das ganze Gerät sicher zu machen:

Die Aluprofile dafür hab ich bei motedis.com bestellt, die haben alle möglichen mechanischen Teile um Projekte zuhause günstig umzusetzen. An etliche Teile kommt man als Privatmann nicht so einfach dran, wie z.B. bezahlbare Alu-Nut-Profile, oder Linearführungen, all das gibt es bei motedis zu vertretbaren Preisen.

20181103

Die Teile kamen vor ein paar Tagen an und wurden direkt zusammengesetzt. Als Sichtschtz verwende ich schwarze Kunststoffplatten.

Die Kuntstoffplatten hab ich direkt auf Maß schneiden lassen. Beim Hornbach muss man am Zuschnitt schon mal mit Wartezeiten rechnen, wenn man die Maße in mm angibt und der Typ nur cm kann. Ein PC-Lüfter dient als Absaugung und bläst den Rauch durch den Schlauch nach draussen.

Falls jemand den Laser nachbauen möchte, die 3D-Druckteile habe ich bei Thingiverse hochgeladen.

One thought on “Lasercutter (Teil 3)”