(Sept. 2020) Meinen alten Laser hab ich über ebay-Kleinanzeigen verkauft um Platz für einen neuen zu haben. Der neue sollte etwas mehr Power haben und auch andere Materialien wie bspw. Acrylglas schneiden und gravieren können. Seit ein paar Jahren bauen eifrige Bastler in chinesischen Hinterhofwerkstätten so genannte „K40“-Laser zusammen. Die 40 steht für die maximale Leistung des Lasers -> 40 (angebliche) Watt, die zählt man glaube ich genau so wie italienische Pferdestärken. Die K40 sind Laser, deren Strahl nicht aus einer Diode kommt, sondern aus einer wassergekühlten Glasröhre, die mit CO² gefüllt ist. Aus der Glasröhre kommen Elektroden raus (Anschlüsse) an die ein Netzteil eine Hochspannung anlegt (ca. 20000Volt, ja 20kV). Die Leistung des Strahls regelt man über den Strom (ihr erinnert euch der U=R*I, bzw. P=U*I), und zwar von 0-20mA, was bei der Spannung von knapp 20.000V eben maximal 40W ergibt.

Bei ebay und den einschlägigen Chinashops findet man die Angebote für die Teile zwischen 320 und 400€.

Es gibt zwei Varianten, einmal die mit einem kleinem analogen Strommessgerät und einem Poti zum einstellen und dann die neueren mit elektronischer Leistungseinstellung, so einen hab ich genommen:

Wenn man den Laser aus seinem riesigem Karton gewuchtet hat kann man ihn auch schon da hin stellen, wo man ihn haben will. Bei meinem waren zwar Rollen dabei, aber Mobil ist das Teil nicht wirklich. Den kleinen 3D-Drucker hab ich jetzt eine „Etage“ höher an der Wand montiert.

Da die CO²-Röhre Wassergekühlt ist, packen die Chinamänner eine Aquarienpumpe dazu, die man in einen Eimer Wasser stellen und den Zulaufschlauch an die Pumpe anschließen soll. Den Rücklauf kann man einfach in den Eimer laufen lassen. Das würde dann so aussehen:

Das ist natürlich Murks, da sich das Wasser im Reservoir durch die abgeführte Energie erwärmen würde, weil es selbst keine Wärme abgeben kann. Das was an der Oberfläche an Wärmeaustausch stattfinden würde wäre zu wenig und so würde der Laser nach einiger Zeit Schaden nehmen. Für 10-Minutenjobs mag das vielleicht ausreichend sein, aber es ist halt nix Gescheites. Da zwischen 200 und 350Watt Wärme abzuführen sind, hab ich nach einiger Recherche Teile aus dem PC-Wasserkühlungsrepertoire genommen und einen 3x120er Radiator samt Lüftern mit passendem Ausgleichsgefäß bestellt.

Für den Radiator und den Behälter hab ich dann minimalistische Halterungen entworfen und alles an das dünne Blech vom Gehäuse geschraubt. Durch meine Schwalbenschwanzschlitten-Halterungen ist das Zeug auch schnell demontiert, falls mal was dran sein sollte. Da ich der Chinapumpe nicht traute, hab ich eine eheim1048 bestellt und mit den entsprechenden Schlauchadaptern kam ich dann auf die 8mm-Schläuche des Lasers.

Viele Anleitungen bauen die Pumpe und in das Gehäuse ein um Platz zu sparen – aber ich möchte kein wasserführendes Teil in unmittelbarer Nähe eines 20kV-Netzteils haben.

Nach dem der Dichtigkeitstest bestanden war konnte ich ein paar Testschüsse wagen.

NEIN, NICHT SO SCHNELL!!!!! Der Laser hat keinerlei Sicherheitsabschaltung. Das habe ich noch nachgerüstet. Jetzt geht der Strahl sofort aus, wenn jemand beim Lasern den Deckel öffnet. Dazu habe ich einfach einen kleinen Schalter im Gehäuse montiert und im Deckel eine Schraube angebracht, die bei geschlossenem Deckel den Schalter betätigt und somit den Strom zum Laser freigibt.

Um die Linse vor dem aufsteigendem Qualm zu schützen habe ich noch ein „Air-Assist“-System montiert. Das pustet Luft an der Linse vorbei auf das Werkstück und bläst so den Qualm weg. Kleine Flammen werden dadurch auch gleich wieder ausgeblasen. Damit sind wir auch schon beim „Abgas“. Wo gelasert wird ist Hitze und das bedeutet, dass Rauch abgeführt werden muss. Ich habe mir dafür einen Adapter von der Gehäuseöffnung auf meinen 50mm-Abluftschlauch vom Alten Laser designed und gedruckt.

Jetzt aber „Feuer frei!“

Nach ein paar Tests hatte ich schon mal eine schöne Gravur auf dem Brettchen.

Leider kam danach nix mehr aus dem Laser – kein Strahl, nur ein Pfeifgeräusch, wenn gelasert werden sollte und ein flackernder Monitor am PC deuteten auf ein Problem bei der Hochspannung hin. So war es dann auch – die eifrigen Fachkräfte, haben die Zuleitung zur Röhre einfach verdrillt und mit etwas Acrylkleber in einen Schlauch gesteckt.

Klar, dass das nicht lange hält. Man sieht schön wo sich der Strom einen Weg ins Gehäuseblech gebahnt hat. Habs dann ordentlich verdrillt und gequetscht. In jede Menge Schrumpfschlauch und PVC-Schlauch gesteckt und mit einem Abstandhalter fixiert. Die Anschlussleitungen der Röhre sind aus einem Material, das sich nicht wirklich gut löten lässt…

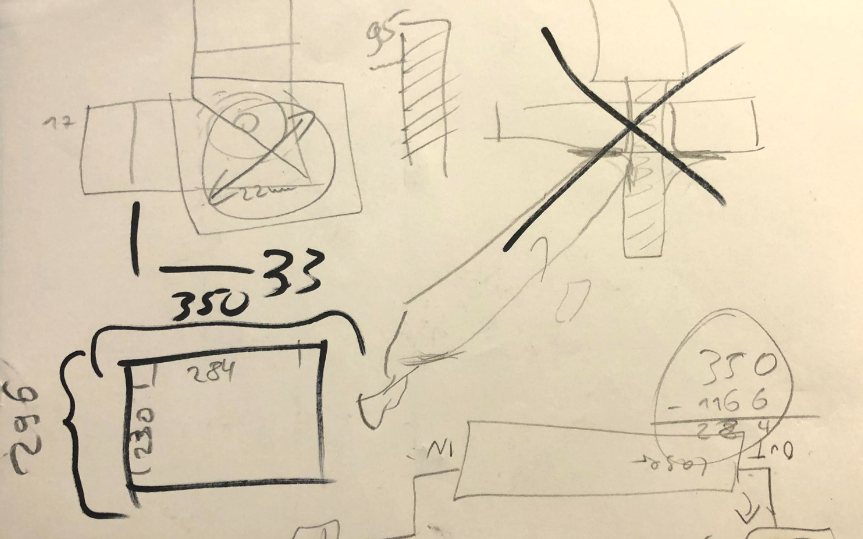

Um verschieden dicke Materialien zu beschriften oder schneiden zu können ist es notwendig, dass man das Werkstück in die Fokusebene des Lasers bringt, da so eine Laserlinse keinen „Autofokus“ hat. Ich habe auch wieder ein paar Lösungen im Netz gefunden und mir dann eine eigene gebaut. Hier mal der Plan:

Am PC, im CAD sah das dann schon besser aus. ich habe einen Mechanismus gebaut, der alle vier Gewindestangen gleichzeitig dreht. Auf den Gewindestangen läuft der Tisch hoch und runter. Das Teil ist auch bei Thingiverse verfügbar.

Dazu gibt es auch ein Video:

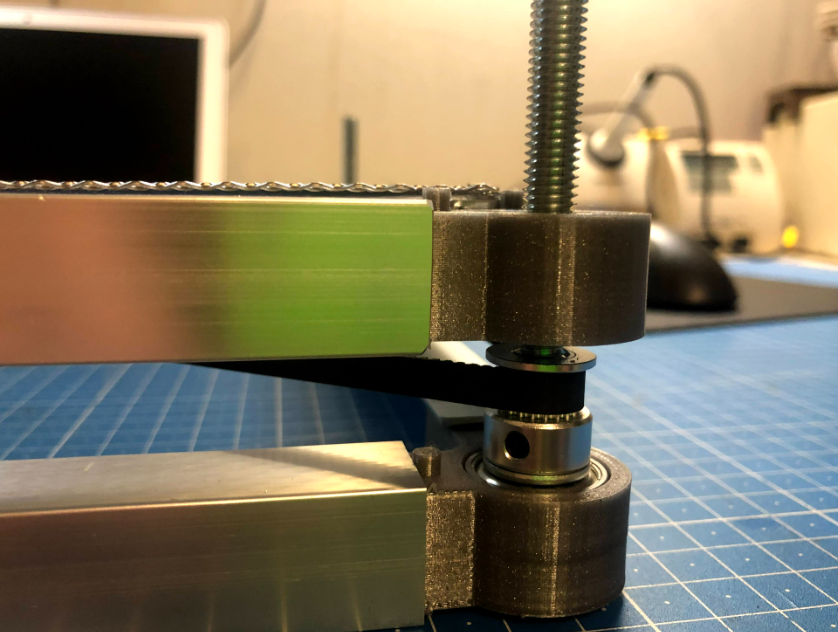

Die Gewindestangen sind über einen GT2-Zahnriemen gekoppelt und in der Basis in Kugellagern befestigt.

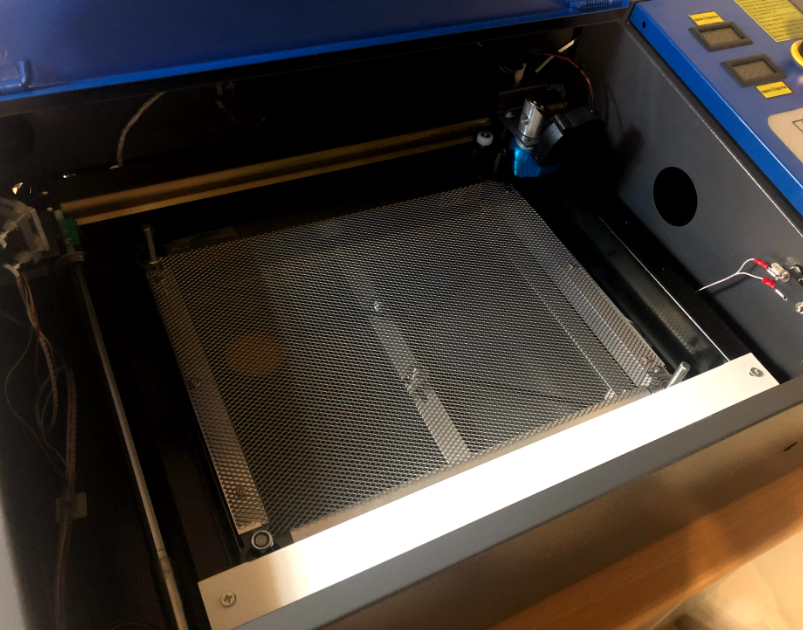

Eingebaut sieht das dann so aus:

20200923

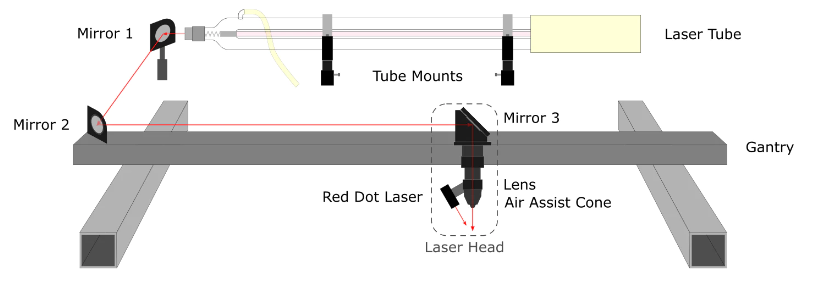

Nachdem jeder, der etwas über den Laser schreibt erwähnt, dass man die Spiegel ausrichten muss, da die „Hersteller“ da oft nicht gerade sorgfältig vor gehen, habe ich mich da auch mal dran gemacht (getestet wurde mein Laser zumindest mal, da noch etwas Wasser in den Schläuchen und in der Röhre war). Man stellt über Einstellschrauben den Strahl so rechtwinklig wie möglich von der Röhre über die Spiegel auf das Werkstück zu bringen.

Dazu klebt man Klebeband vor den Spiegel, macht einen Testschuss und guggt, wo das Klebeband Brandspuren hat, dort trifft der Laser. Als erstes stellt man mit dem ersten Spiegel ein, wo der Strahl auf den zweiten Spiegel trifft. erst ganz hinten und dann ganz vorne. Wenn der Strahl nämlich nach in einer Richtung abdriftet, sind die Punkte an denen er auf den zweiten Spiegel trifft unterschiedlich und man muss nachjustieren. Wenn also Spiegel 2 auf seinem komplettten Verfahrweg immer an der gleichen Stelle getroffen wird kann man über Spiegel 2 einstellen wo der Strahl auf den3. Spiegel, der ihn dann nach unten durch die Linse aufs Werkstück leitet trifft. Hört sich einfach an, wird aber auf einder großen Communityseite oft als „20 minutes of pain, or 2 hours of pain, you never know“ beschrieben. Bei mir waren es knapp 45 Minuten und 60 Testschüsse bis das gepasst hat. Wem das zu viel wirrer Schachtelsatztext war, der kann unter in dem Video sehen was ich meine:

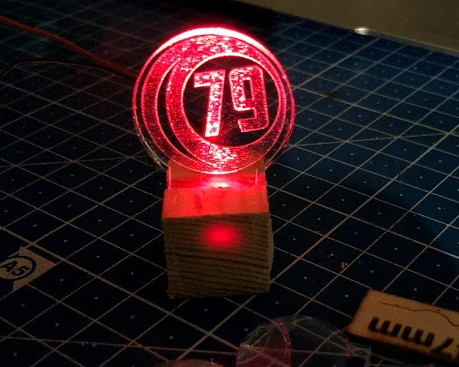

Jetzt muss ich wieder Parameter für verschiedene Materialien ermitteln. Gestern hab ich mir mal Acryglas vorgenommen um es zu gravieren und zu schneiden. Bestellt hab ich extrudiertes Acrylglas, weil es günstiger ist als gegossenes. Auch wenn das gegossene Acryl besser zum Lasern geeignet ist, zum Testen reichts.

Ich bin echt überrascht wie cool das wirklich funktioniert – das 4mm dicke Acryl schafft der Laser in zwei Durchgängen komplett sauber durchzuschneiden. Die Kanten werden glasklar. Hier mal ein paar Bilder von meinen Tests:

Der K40 funktioniert mittlerweile echt gut, eine analoge Stromanzeige und einen Schalter für den Pilotlaser hatte ich am Ende auch noch eingebaut, aber mittlerweile verrichtet er seinen Dienst im Makerspace vSpace.one in Villingen-Schwenningen.

Danke für diesen Bericht! Gut, dass man durch die Schwalbenschwanzschlitten Halterung schnell eine Demontage durchführen kann, falls etwas nicht stimmen sollte.